共和キカイの製造工程

PROCESS OF KYOWA KIKAI

-

-

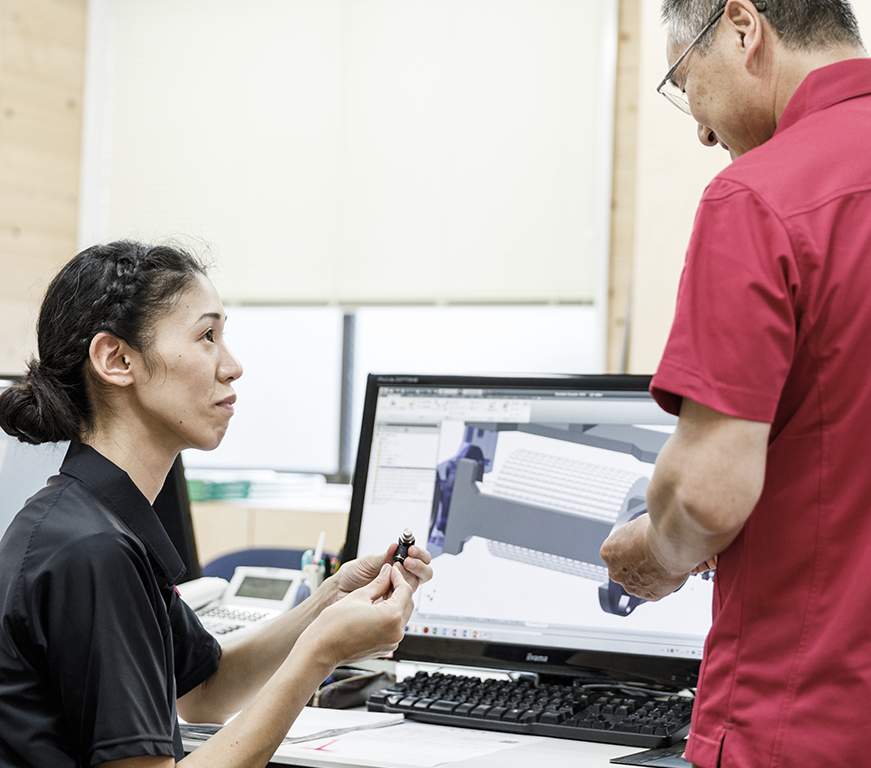

お客様に合わせた

ご提案共和キカイの物作りは、まずお客様から現状設備や経営目標などヒアリングさせて頂くことから始まります。

そこからお客様のニーズを引き出し、市場の動向と照らし合わせ、それらの情報をお客様にフィードバックしながらベストなご提案をさせていただきます。

また、機械設計や電気担当者も営業や企画に携わる事でお客様の生の声を機械製造にダイレクトに反映することが出きます。

-

-

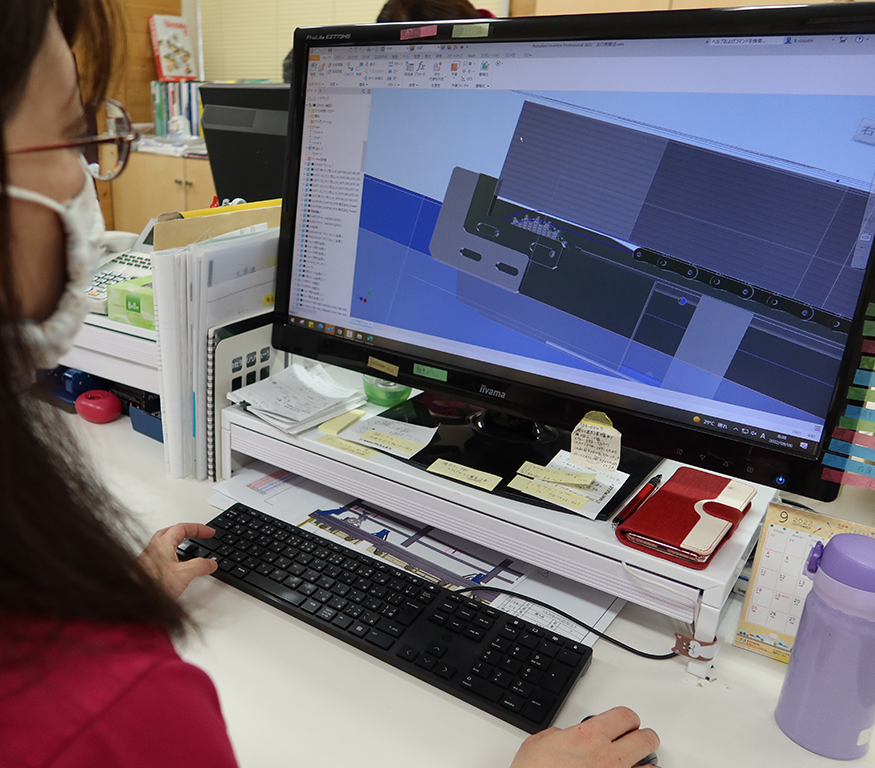

精度の高い

シミュレーション3DCADでの3次元上の機械のシミュレーションにより、新規開発やお客様の特別仕様などにも柔軟に対応でき、短期間で精度の高い機械を製作することが可能です。

また、製造段階に入る前に機械の動作確認を行う事ができるため設計段階で機械トラブルを未然に防ぐ事ができます。

-

-

妥協のない

組み立て作業組立は「形にする工程」というだけでなく、部品一つ一つの機能を十分に考え、お客様が求める品質にお応えできるよう、高い精度基準や品質確認項目を設け、妥協を許さず組み立てております。

また電気設計や機械設計担当者も実際に組立作業に加わる事により、それぞれ違う視点から機械製造の効率化や質の向上を図っています。

-

-

機械稼働に関する

細かなご要望に対応電気設計から機体配線、制御盤・操作盤組立に至るまで全て社内で行うことで、電気的な機械の動きからタッチパネルでの操作やレイアウトに関することまで、お客様の細かなご要望を柔軟に取り入れることが可能です。

また遠隔システムの採用により、社員が現場に伺うことなくプログラムの変更が可能ですので、稼働されてからのご要望などを即座に機械に反映させる事ができます。

-

-

迅速なメンテナンス

サービスお客様と機械に関するデータを共有することにより、迅速に故障原因等を突き止める事ができ、スムーズな電話でのメンテナンス・サービスを可能にしています。

また、質の高いメンテナンス・サービス対応を行うために独自の業務管理ソフトを開発、導入しています。お客様からの電話でのお問い合わせや部品注文等の履歴がすべて記録され、その情報は全て社員が携帯端末でいつでもどこでも確認、共有できますので、迅速で正確なメンテナンス・サービス対応が可能になります。